O revestimento de argamassa apresenta importantes funções que são genericamente: proteger os elementos de vedação dos edifícios da ação direta dos agentes agressivos; · auxiliar as vedações no cumprimento das suas funções como, por exemplo, o isolamento termo-acústico e a estanqueidade à água e aos gases; regularizar a superfície dos elementos de vedação, servindo de base regular e adequada ao recebimento de outros revestimentos ou constituir-se no acabamento final; contribuir para a estética da fachada. É importante ressaltar que não é função do revestimento dissimular imperfeições

grosseiras da base. Na prática, essa situação ocorre com muita freqüência, devido à falta de cuidado no momento da execução da estrutura e da alvenaria, que ficam desaprumadas e desalinhadas. Com isso é necessário “esconder na massa” as imperfeições, o que compromete o cumprimento adequado das reais funções do revestimento.

Propriedades do Revestimento de Argamassa Para que os revestimentos de argamassa possam cumprir adequadamente as suas funções, eles precisam apresentar um conjunto de propriedades específicas, que são relativas à argamassa nos estados fresco e endurecido. O entendimento dessas propriedades e dos fatores que influenciam a sua obtenção permite prever o comportamento do revestimento nas diferentes situações de uso.

As principais propriedades da argamassa no estado fresco, que resultam nas

propriedades do estado endurecido, estão apresentadas na Figura 1, a seguir:

Propriedades da Argamassa no Estado Fresco

Massa específica e teor de ar incorporado A massa específica diz respeito à relação entre a massa da argamassa e o seu volume e pode ser absoluta ou relativa. Na determinação da massa específica absoluta, não são considerados os vazios existentes no volume de argamassa. Já na relativa, também chamada massa unitária, consideram-se os vazios. A massa específica é imprescindível na dosagem das argamassas, para a conversão do traço em massa para traço em volume, que são comumente empregados na produção das argamassas em obra. O teor de ar é a quantidade de ar existente em um certo volume de argamassa.

À medida que cresce o teor de ar, a massa específica relativa da argamassa diminui ssas duas propriedades vão interferir em outras popriedades da argamassa no estado fresco, como a trabalhabilidade, que será tratada a seguir. Uma argamassa com menor massa específica e maior teor de ar, apresenta melhor trabalhabilidade. O teor de ar da argamassa pode ser aumentado através dos aditivos incorporadores de ar.

Mas o uso desses aditivos deve ser muito criterioso, pois pode interferir negativamente nas demais propriedades da argamassa. Um aumento do teor de ar incorporado pode prejudicar a resistência mecânica e a aderência da argamassa, por exemplo.

Trabalhabilidade

É uma propriedade de avaliação qualitativa. Uma argamassa é considerada

trabalhável quando:· deixa penetrar facilmente a colher de pedreiro, sem ser fluida;· mantém-se coesa ao ser transportada, mas não adere à colher ao ser lançada; distribui-se facilmente e preenche todas as reentrâncias da base;

não endurece rapidamente quando aplicada. Alguns aspectos interferem nessa propriedade como as características dos materiais constituintes da argamassa e o seu proporcionamento. A presença da cal e de aditivos incorporadores de ar, por exemplo, melhoram essa propriedade até um determinado limite.

Retenção de água

Representa a capacidade da argamassa reter a água de amassamento contra a

sucção da base ou contra a evaporação. A retenção permite que as reações de

endurecimento da argamassa se tornem mais gradativas, promovendo a adequada hidratação do cimento e conseqüente ganho de resistência.

A rápida perda de água, compromete a aderência, a capacidade de absorver

deformações, a resistência mecânica e, com isso, a durabilidade e a estanqueidade do revestimento e da vedação ficam comprometidas. Da mesma forma que a trabalhabilidade, os fatores influentes na retenção de água são as características e proporcionamento dos materiais constituintes da argamassa. A presença da cal e de aditivos pode melhorar essa propriedade.

Aderência inicial

Propriedade relacionada ao fenômeno mecânico que ocorre em superfícies porosas, pela ancoragem da argamassa na base, através da entrada da pasta nos poros, reentrâncias e saliências, seguido do endurecimento progressivo da pasta. A aderência inicial depende: das outras propriedades da argamassa no estado fresco; das características da base de aplicação, como a porosidade, rugosidade, condições de limpeza; da superfície de contato efetivo entre a argamassa e a base.

Para se obter uma adequada aderência inicial, a argamassa deve apresentar a trabalhabilidade e retenção de água adequadas à sucção da base e às condições de exposição. Deve, também, ser comprimida após a sua aplicação, para promover o maior contato com a base. Além disso, a base deve estar limpa, com rugosidade adequada e sem oleosidade.

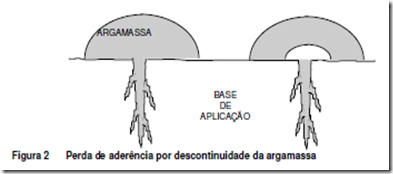

Caso essas condições não sejam atendidas, pode haver problema com a aderência, como a perda de aderência em função da entrada rápida da pasta nos poros da base, por exemplo. Isso acontece devido à sucção da base ser maior que a retenção de água da argamassa, causando a descontinuidade da camada de argamassa sobre a base, como ilustra a Figura 2.

Figura 2 Perda de aderência por descontinuidade da argamassa

Retração na secagem

Ocorre em função da evaporação da água de amassamento da argamassa e,

também, pelas reações de hidratação e carbonatação dos aglomerantes. A retração pode acabar causando a formação de fissuras no revestimento.

As fissuras podem ser prejudiciais ou não prejudiciais (microfissuras). As fissuras prejudiciais permitem a percolação da água pelo revestimento já no estado endurecido, comprometendo a sua estanqueidade à água. Os fatores que influenciam essa propriedade são: as características e o proporcionamento dos materiais constituintes da argamassa; a espessura e o intervalo de aplicação das camadas; o respeito ao tempo de sarrafeamento e desempeno.

As argamassas com um alto teor de cimento, denominadas “fortes”, são mais

sujeitas às tensões que causarão o aparecimento de fissuras prejudiciais durante a secagem, além das trincas e possíveis descolamentos da argamassa já no estado endurecido. Já as argamassas mais “fracas”, são menos sujeitas ao aparecimento das fissuras prejudiciais, como ilustra a Figura 3.

Com relação à espessura, as camadas de argamassa que são aplicadas em

espessuras maiores, superiores a 25 mm, estão mais sujeitas a sofrerem retração na secagem e apresentarem fissuras. No caso do intervalo de aplicação entre duas camadas do revestimento de argamassa, é recomendado que sejam aguardados 7 dias, no mínimo, pois nesse período a retração da argamassa já é grande, da ordem de 60% a 80% do valor total. O tempo de sarrafeamento e desempeno significa o período de tempo necessário para a argamassa perder parte da água de amassamento e chegar a uma umidade

adequada para iniciar essas operações de acabamento superficial da camada de argamassa. Caso essas operações sejam feitas com a argamassa muito úmida podem ser formadas as fissuras e até mesmo ocorrer o descolamento da

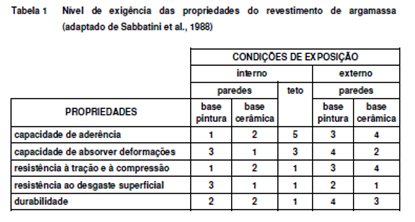

argamassa em regiões da superfície já revestida. Propriedades da Argamassa no Estado Endurecido As propriedades da argamassa no estado endurecido equivalem às propriedades do próprio revestimento. O nível de exigência não é o mesmo para todas elas. A Tabela 1 mostra, através de uma escala qualitativa que cresce de 1 a 5, a variação do nível de exigência das propriedades de maior relevância para o revestimento, que serão tratadas na seqüência.

Aderência

Aderência É a propriedade do revestimento manter-se fixo ao substrato, através da resistência às tensões normais e tangenciais que surgem na interface base-revestimento. É resultante da resistência de aderência à tração, da resistência de aderência ao cisalhamento e da extensão de aderência da argamassa.

A aderência depende: das propriedades da argamassa no estado fresco; dos

procedimentos de execução do revestimento; da natureza e características da base e da sua limpeza superficial. A resistência de aderência à tração do revestimento pode ser medida através do ensaio de arrancamento por tração. De acordo com a norma NBR 13749 (ABNT,1996), o limite de resistência de aderência à tração (Ra) para o revestimento de argamassa (emboço e massa única) varia de acordo com o local de aplicação e tipo de acabamento, conforme a Tabela 2.

Capacidade de absorver deformações

Capacidade de absorver deformações É a propriedade do revestimento quando estiver sob tensão, mas sofrendo

deformação sem ruptura ou através de fissuras não prejudiciais. As fissuras são

decorrentes do alívio de tensões originadas pelas deformações da base.

As deformações podem ser de grande ou de pequena amplitude. O revestimento só tem a responsabilidade de absorver as deformações de pequena amplitude que ocorrem em função da ação da umidade ou da temperatura e não as de grande amplitude, provenientes de outros fatores, como recalques estruturais, por exemplo. A capacidade de absorver deformações depende: · do módulo de deformação da argamassa - quanto menor for o módulo de deformação (menor teor de cimento), maior a capacidade de absorver deformações; · da espessura das camadas - espessuras maiores contribuem para melhorar essa propriedade; entretanto, deve-se tomar cuidado para não se ter espessuras

excessivas que poderão comprometer a aderência; das juntas de trabalho do revestimento - as juntas delimitam panos com dimensões menores, compatíveis com as deformações, contribuindo para a obtenção de um revestimento sem fissuras prejudiciais;da técnica de execução - a compressão após a aplicação da argamassa e, também, a compressão durante o acabamento superficial, iniciado no momento correto, vão contribuir para o não aparecimento de fissuras.

O aparecimento de fissuras prejudiciais compromete a aderência, a estanqueidade,o acabamento superficial e a durabilidade do revestimento.

Resistência mecânica

Propriedade dos revestimentos suportarem as ações mecânicas de diferentes

naturezas, devidas à abrasão superficial, ao impacto e à contração termohigroscópica Depende do consumo e natureza dos agregados e aglomerantes da argamassa empregada e da técnica de execução que busca a compactação da argamassa durante a sua aplicação e acabamento.

A resistência mecânica aumenta com a redução da proporção de agregado na

argamassa e varia inversamente com a relação água/cimento da argamassa.

Permeabilidade

A permeabilidade está relacionada à passagem de água pela camada de

revestimento, constituída de argamassa, que é um material poroso e permite apercolação da água tanto no estado líquido como de vapor. É uma propriedade

bastante relacionada ao conjunto base-revestimento. O revestimento deve ser estanque à água, impedindo a sua percolação. Mas, é recomendável que o revestimento seja permeável ao vapor para favorecer a secagem de umidade de infiltração (como a água da chuva, por exemplo) ou decorrente da ação direta do vapor de água, principalmente nos banheiros. Quando existem fissuras no revestimento, o caminho para percolação da água é direto até a base e, com isso, a estanqueidade da vedação fica comprometida. Essa propriedade depende: da natureza da base; da composição e dosagem da argamassa; da técnica de execução; da espessura da camada de revestimento e do acabamento final.Existe um ensaio para a determinação da permeabilidade do revestimento de argamassa proposto pelo Centro de Pesquisa e Desenvolvimento em Construção Civil da Escola Politécnica da Universidade de São Paulo (CPqDCC-EPUSP), ilustrado esquematicamente na Figura 4. O critério para avaliação da permeabilidade do revestimento de argamassa é o de não surgir manchas de umidade na parede durante o período de 8 horas de ensaio.

Durabilidade

É uma propriedade do período de uso do revestimento, resultante das propriedades do revestimento no estado endurecido e que reflete o desempenho do revestimento frente as ações do meio externo ao longo do tempo Alguns fatores prejudicam a durabilidade do revestimento, tais como: a fissuração

do revestimento; a espessura excessiva; a cultura e proliferação de microorganismos; a qualidade das argamassas; a falta de manutenção.

Autores: Luciana Leone Maciel, Mércia M. S. Bottura Barros, Fernando Henrique Sabbatini