Mais lidas

-

Regiane Rocha Olá meu nome é Regiane, eu encontrei seu e-mail no site "mundo da impermeabilização", estou interessada em sua c...

-

Eu mandei colocar uma laje na minha casa, não queria telhado, só um pátio em cima da casa, mas com as chuvas tenho goteiras que precisam ...

-

O Sr. Romualdo entra na loja e pergunta; - Tem Sika 2? - Sim, temos, respondo. -Otimo, eu queria pra dez sacos de cimento, o senhor ...

-

Muita gente me pergunta que produto faz o que? e se produto x faz a mesma coisa que produto y, sim existem diversos produtos que são similar...

-

Descobri seu site quase que por acaso e gostaria de saber se há uma possibilidade de o senhor me ajudar, uma vez que eu estou bastante ...

-

Claro que existem muitas outras marcas de argamassa polimérica, aqui eu apresento as que eu usei as que eu mais vendi e as favoritas dos meu...

-

Technorati Marcas: NBR 11682 , encostas , estabilidade de encostas , taludes , ABNT Objetivo Esta Norma prescreve as condições exigíveis ...

-

Technorati Marcas: Engenharia , engenharia cívil , PDCA , gerência de qualidade , liderança , impermeabilização de parede Introdução A...

-

Bom fim de semana e aproveite bem sua laje! Respondido via email: imperconsultoria@gmail.com

-

Agora que estou chegando ao fim da faculdade de Administração vou disponibilizar vários trabalhos feitos por mim no decorrer do cu...

domingo, 12 de janeiro de 2014

sábado, 11 de janeiro de 2014

Qual e o produto certo contra umidade?

Olá, Bom dia, através do blog verifiquei que você indica o produto certo para umidade:

seguinte, tenho uma casa recém construída tem apenas 6 meses, ela é de alvenaria

e as janelas de blindex, como trabalho a casa fica fechada praticamente o dia todo, somente

nos finais de semana consigo abrir

ela fica com muita umidade no piso, principalmente em dias nublados e chuvosos

a umidade chega a ser tanta que em alguns locais da casa formam gotículas de água no piso,

passo um pano seco no chão para secar, mas logo o piso começa umedecer sozinho novamente

tenho que tomar cuidado ao andar em casa para não escorregar tamanho a umidade.

essa umidade só se dá no piso, nas paredes isso não ocorre.

Poderia me ajudar!!!

Abraço

Boa tarde, desculpe a demora pela resposta mas estava de férias em um

lugar sem internet

Sim posso ajudar, essa umidade geralmente acontece em lugares próximos

a água, por acaso você mora próximo a algum lago ou rio ou córrego?

Fabian Gomes para mim

mostrar detalhes 8 set (4 dias atrás)

Não moro a nada próximo que tenha água!

Bom se este não é o motivo talvez seja pela umidade alta do local onde

você mora, em fim a solução para este problema está em proteger suas

paredes e pisos com o impermeabilizante certo, agora não sei se você

estará disposto a revestir sua casa com esse tipo de

impermeabilização, pois vai sair muito cara, e como se fizesse uma

nova parede e pisos, você tem idéia de quantos m2 são?

A Casa tem 82 mts quadrados, mas o que fica úmido é somente o chão, a parede não.

Existe um impermeabilizante que pode ser usado no piso que acaba com a

umidade mas deve ser aplicado antes da lajota, chama-se argamassa

polimérica, seu piso já possui lajota? se já possuir deve ser

arrancada para aplicação do produto, depois de aplicado ele cria uma

barreira contra umidade.

Infelizmente já tem lajota, terei que conviver com isso então!!!

será que um desumificador poderia ajudar? se sim, qual você aconselha?

Abraço

Infelizmente não conheço esse tipo de produto, não posso opinar sobre ele, e melhor procurar vendedores qualificados, agora com relação a sua casa recomendo que no futuro antes de construir qualquer coisa use sempre impermeabilizantes em sua obra, a prevenção sai mais barata que o retrabalho.

Abs..

sexta-feira, 10 de janeiro de 2014

Impermeabilização de garagem em subsolo

Ola,

Encontrei seu site através de pesquisa no google e vejo que você pode ser a solução do meu problema.

Minha casa fica em um terreno inclinado. O segundo andar fica no nível da rua da frente da casa e o primeiro andar fica na parte em declive do terreno. A da casa está localizada neste primeiro andar, tendo a lateral e a parede dos fundos diretamente em contato com o solo.

A parede está toda infiltrada, por isto estou entrando em contato com você.

Gostaria de saber se você pode prestar uma consultoria para solucionar meu problema.

Aguarto retorno,

Att,

--

Ana Luísa

Sim com certeza, esse e o problema mais comum que eu resolvo nas minhas consultorias

eu cobro R$ 15,00 que podem ser depositados em conta

se estiver de acordo

Você tem fotos?

Sabe mais ou menos o tamanho da área em metros quadrados?

Aguardo retorno

Abs.

Obrigada pela resposta Elciney,

Vou tirar fotos da garagem para você ter uma idéia da situação.

Mando as medidas junto.

Att,

Ana

Marcadores:

consultoria,

Impermeabilização danificada,

infiltrações e diversos problemas,

infiltrações e rachaduras,

Manchas,

Patologias,

Problemas na impermeabilizacao,

Umidade,

vazamentos

quarta-feira, 8 de janeiro de 2014

terça-feira, 7 de janeiro de 2014

Membranas para impermeabilização

•CLASSIFICAÇÃO

•FLEXÍVEIS: suportam deformações da base com amplitudes variáveis

•MEMBRANAS (moldadas no local)

•asfálticas

•Poliméricas:

elastoméricas (ex: neoprene; hypalon)

acrílicas

•Membranas Asfálticas

• A quente (com asfalto oxidado)

• A frio (emulsão asfáltica)

• Solução asfáltica modificada com polímeros (geralmente a frio)

•

•

Membrana asfáltica a quente, reforçada com feltro asfáltico

Sistema 3 demãos+1estruturante (feltro) ainda é muito empregado devido a alta confiabilidade.

Membrana asfáltica a frio, reforçada com véu de fibra de vidro

•Membranas Acrílicas

•sem adição de cimento

•com adição de cimento (MAI)

Membrana acrílica com adição de cimento (reforçada com tela de poliéster)

MAI (membrana acrílica impermeável)

•Utilização:

•Áreas sujeitas a água de percolação.

•Pisos de banheiro, cozinhas e outras áreas frias. Floreiras.Lajes em geral (soluções aslfáticas)

•Importante o caimento mínimo de 1 %.

•Restrições:

•Restrição para uso em áreas de grande solicitação ou grandes vãos, áreas muito fissuráveis, etc.

•Não utilizar em áreas permanentemente imersas em água ou com empoçamentos.

•Aplicação de soluções em ambientes confinados, exige máscaras de proteção individual. Produto inflamável.

MEMBRANAS ASFÁLTICAS: A FRIO

Aplicação: Imprimação – ou com próprio produto (diluído, a frio) ou com produtos especiais

Aplicação de várias demãos (rolo, trincha, vassoura de pelo), intercaladas com os estruturantes, normalmente aplicados a partir da segunda demão

• véu de fibra de vidro (NBR 9227)

• tela de fibra de vidro

• véu e tela de poliéster

• tela de poliamida (nylon)

• feltro asfáltico (NBR 9228)

MEMBRANAS ASFÁLTICAS A QUENTE

4 camadas de asfalto oxidado (6 A 8 kg/m²+ 3 camadas feltro asfáltico 250/15 ou 500/30 (melhor desempenho)

MEMBRANAS ASFÁLTICAS

A QUENTE

Utilização

Superfícies horizontais sujeitas a água de percolação

como lajes em geral

Água sob pressão como tanques, piscinas, etc. Não é adequado para água potável

Recomendações

Sistema 3+1 ainda é muito empregado devido a alta confiabilidade.

Exige proteção térmica para aumentar a vida útil do

sistema

MEMBRANAS ASFÁLTICAS A QUENTE

MEMBRANAS ACRÍLICAS NBR 13.321

Deve-se utilizar caldeiras especiais para evitar so bretemperaturas que degradam o asfalto

MEMBRANAS ACRÍLICAS

Materiais:

Emulsões acrílicas puras ou estirenadas

Estruturante: tela de poliéster ou de poliamida.

Tipos:

Sem adição de cimento (NBR 13321)

Com adição de cimentos (MAI)

Principais marcas comerciais – Industrializados - LP 54 da Denver e Viaplus 1000 e 5000 da Viapol. Resina - Baucryl 5000 e Baucryl 1000 da Quimicryl

Aplicação:

Semelhante às emulsões asfáticas.

Espessura e consumo:

NBR 13.321 espessura - 1,5 mm (>7demãos). Consumo mínimo de resina - 2,5 kg/m2.

MAI – espessura 1,0 mm (3 demãos). Consumo de resina – 0,8 a 1,0 kg/m².

Utilização:

NBR 13.321 – lajes e abóbadas expostas a intempéries,reservatórios e lajes de térreo

MAI – áreas internas e (reservatórios – dependem resina)

MEMBRANAS ACRÍLICAS MAI

MEMBRANAS POLIMÉRICAS

Neoprene e Haypalon

Aplicável a grandes áreas Indicada para áreas SEM acesso. NÃO requer proteção mecânica.

Sem restrições em aplicações horizontais e verticais.

Elevada durabilidade se corretamente especificada e aplicada.

Elevado custo.

MEMBRANAS POLIMÉRICAS

Neoprene e Haypalon

MEMBRANAS ASFÁLTICAS

véu e tela de poliéster

A primeira demão de pintura asfáltica (imprimação)é diluída em até 10% de água a fim de penetrar bem nos poros e aplicada com rodo ou escovão diretamente sobre o contrapiso em camadas de 1,0 a 1,5 mm de espessura.

Subir a impermeabilização sem descontinuidade nos rodapés, beirais da laje e descer nos ralos.

Após 24 horas, colocar o véu de poliéster em toda a superfície, com as abas perfeitamente aderidas. Fazer um transpasse de,no mínimo, 10 cm.

A tela torna a membrana mais resistente aos esforços de tração e à punção. Em seguida, aplicar mais uma demão de pintura asfáltica

sem diluição.

Proteção mecânica: Fazer a proteção mecânica 7 dias após o término da impermeabilização.

Em qualquer situação, o mais indicado é que seja feita a proteção aplicando-se uma mistura de cimento com adesivo para argamassa, que funciona como camada separadora entre a impermeabilização e o revestimento.

Posteriormente, deve-se aplicar uma argamassa, com espessura mínima de 2 cm e juntas a cada 2 metros.

Caso a superfície venha a ficar exposta, sem trânsito, pode-se optar por uma proteção apenas contra os raios solares, usando uma camada com cerca de 5 cm de argila expandida.

A impermeabilização de áreas não sujeitas a tráfego pode ser feita apenas com membrana acrílica, em 6 demãos, o qual dá um ótimo acabamento, evita a ação dos raios solares e diminui a absorção de calor.

Perfil

Pesquisa : Jerônimo Brito / Alexandro Melo

•FLEXÍVEIS: suportam deformações da base com amplitudes variáveis

•MEMBRANAS (moldadas no local)

•asfálticas

•Poliméricas:

elastoméricas (ex: neoprene; hypalon)

acrílicas

•Membranas Asfálticas

• A quente (com asfalto oxidado)

• A frio (emulsão asfáltica)

• Solução asfáltica modificada com polímeros (geralmente a frio)

•

•

Membrana asfáltica a quente, reforçada com feltro asfáltico

Sistema 3 demãos+1estruturante (feltro) ainda é muito empregado devido a alta confiabilidade.

Membrana asfáltica a frio, reforçada com véu de fibra de vidro

•Membranas Acrílicas

•sem adição de cimento

•com adição de cimento (MAI)

Membrana acrílica com adição de cimento (reforçada com tela de poliéster)

MAI (membrana acrílica impermeável)

MAI - membrana acrílica impermeável

MEMBRANAS ASFÁLTICAS A FRIO

•Utilização:

•Áreas sujeitas a água de percolação.

•Pisos de banheiro, cozinhas e outras áreas frias. Floreiras.Lajes em geral (soluções aslfáticas)

•Importante o caimento mínimo de 1 %.

•Restrições:

•Restrição para uso em áreas de grande solicitação ou grandes vãos, áreas muito fissuráveis, etc.

•Não utilizar em áreas permanentemente imersas em água ou com empoçamentos.

•Aplicação de soluções em ambientes confinados, exige máscaras de proteção individual. Produto inflamável.

MEMBRANAS ASFÁLTICAS: A FRIO

Aplicação: Imprimação – ou com próprio produto (diluído, a frio) ou com produtos especiais

Aplicação de várias demãos (rolo, trincha, vassoura de pelo), intercaladas com os estruturantes, normalmente aplicados a partir da segunda demão

• véu de fibra de vidro (NBR 9227)

• tela de fibra de vidro

• véu e tela de poliéster

• tela de poliamida (nylon)

• feltro asfáltico (NBR 9228)

MEMBRANAS ASFÁLTICAS A QUENTE

4 camadas de asfalto oxidado (6 A 8 kg/m²+ 3 camadas feltro asfáltico 250/15 ou 500/30 (melhor desempenho)

MEMBRANAS ASFÁLTICAS

A QUENTE

Utilização

Superfícies horizontais sujeitas a água de percolação

como lajes em geral

Água sob pressão como tanques, piscinas, etc. Não é adequado para água potável

Recomendações

Sistema 3+1 ainda é muito empregado devido a alta confiabilidade.

Exige proteção térmica para aumentar a vida útil do

sistema

MEMBRANAS ASFÁLTICAS A QUENTE

MEMBRANAS ACRÍLICAS NBR 13.321

Deve-se utilizar caldeiras especiais para evitar so bretemperaturas que degradam o asfalto

MEMBRANAS ACRÍLICAS

Materiais:

Emulsões acrílicas puras ou estirenadas

Estruturante: tela de poliéster ou de poliamida.

Tipos:

Sem adição de cimento (NBR 13321)

Com adição de cimentos (MAI)

Principais marcas comerciais – Industrializados - LP 54 da Denver e Viaplus 1000 e 5000 da Viapol. Resina - Baucryl 5000 e Baucryl 1000 da Quimicryl

Aplicação:

Semelhante às emulsões asfáticas.

Espessura e consumo:

NBR 13.321 espessura - 1,5 mm (>7demãos). Consumo mínimo de resina - 2,5 kg/m2.

MAI – espessura 1,0 mm (3 demãos). Consumo de resina – 0,8 a 1,0 kg/m².

Utilização:

NBR 13.321 – lajes e abóbadas expostas a intempéries,reservatórios e lajes de térreo

MAI – áreas internas e (reservatórios – dependem resina)

MEMBRANAS ACRÍLICAS MAI

MEMBRANAS POLIMÉRICAS

Neoprene e Haypalon

Aplicável a grandes áreas Indicada para áreas SEM acesso. NÃO requer proteção mecânica.

Sem restrições em aplicações horizontais e verticais.

Elevada durabilidade se corretamente especificada e aplicada.

Elevado custo.

MEMBRANAS POLIMÉRICAS

Neoprene e Haypalon

MEMBRANAS ASFÁLTICAS

véu e tela de poliéster

A primeira demão de pintura asfáltica (imprimação)é diluída em até 10% de água a fim de penetrar bem nos poros e aplicada com rodo ou escovão diretamente sobre o contrapiso em camadas de 1,0 a 1,5 mm de espessura.

Subir a impermeabilização sem descontinuidade nos rodapés, beirais da laje e descer nos ralos.

Após 24 horas, colocar o véu de poliéster em toda a superfície, com as abas perfeitamente aderidas. Fazer um transpasse de,no mínimo, 10 cm.

A tela torna a membrana mais resistente aos esforços de tração e à punção. Em seguida, aplicar mais uma demão de pintura asfáltica

sem diluição.

Proteção mecânica: Fazer a proteção mecânica 7 dias após o término da impermeabilização.

Em qualquer situação, o mais indicado é que seja feita a proteção aplicando-se uma mistura de cimento com adesivo para argamassa, que funciona como camada separadora entre a impermeabilização e o revestimento.

Posteriormente, deve-se aplicar uma argamassa, com espessura mínima de 2 cm e juntas a cada 2 metros.

Caso a superfície venha a ficar exposta, sem trânsito, pode-se optar por uma proteção apenas contra os raios solares, usando uma camada com cerca de 5 cm de argila expandida.

A impermeabilização de áreas não sujeitas a tráfego pode ser feita apenas com membrana acrílica, em 6 demãos, o qual dá um ótimo acabamento, evita a ação dos raios solares e diminui a absorção de calor.

Perfil

Pesquisa : Jerônimo Brito / Alexandro Melo

domingo, 5 de janeiro de 2014

Preciso impermeabilizar minha calha

José Rocha

Bom dia meu pedreiro colou na minha calha um material chamado manta auto-adesiva, mas mesmo assim não resolveu meu problema, gostaria de saber se existe outra solução mais em conta.

Na verdade esse material é um dos mais indicados para sua situação, deve ter havido algum erro de execução, mas vamos lá, qual o tamanho da calha? Se tiver fotos envie e não esqueça minha consultoria custa R$ 15,00

Oi a minha calha mede 0,50 de largura por 20 de cumprimento, por favor, envie sua conta para deposito

Ok sua calha tem ao todo 10 m2, no mercado existe uma pintura acrílica branca chamada denvercril, muito pratica para usar,

Como funciona

Aplique a uma demão da pintura depois de feita as devidas precauções com a limpeza, use uma tela de poliéster como camada de reforço e em seguida dê a segunda e terceira demão com intervalos de no mínimo 6 horas

Depois de seca o impermeabilizante se tornara uma manta impermeável e com a tela como estruturante sua resistência a tração também será maior, ou seja, mesmo que haja micro fissuras a tela evitara que a pintura impermeável seja prejudicada

Para está área uma balde de 18 litros resolve

Qualquer duvida a mais retorne contato, lembre-se, minha missão e resolver seu problema

Abs.

Bom dia meu pedreiro colou na minha calha um material chamado manta auto-adesiva, mas mesmo assim não resolveu meu problema, gostaria de saber se existe outra solução mais em conta.

Na verdade esse material é um dos mais indicados para sua situação, deve ter havido algum erro de execução, mas vamos lá, qual o tamanho da calha? Se tiver fotos envie e não esqueça minha consultoria custa R$ 15,00

Oi a minha calha mede 0,50 de largura por 20 de cumprimento, por favor, envie sua conta para deposito

Ok sua calha tem ao todo 10 m2, no mercado existe uma pintura acrílica branca chamada denvercril, muito pratica para usar,

Como funciona

Aplique a uma demão da pintura depois de feita as devidas precauções com a limpeza, use uma tela de poliéster como camada de reforço e em seguida dê a segunda e terceira demão com intervalos de no mínimo 6 horas

Depois de seca o impermeabilizante se tornara uma manta impermeável e com a tela como estruturante sua resistência a tração também será maior, ou seja, mesmo que haja micro fissuras a tela evitara que a pintura impermeável seja prejudicada

Para está área uma balde de 18 litros resolve

Qualquer duvida a mais retorne contato, lembre-se, minha missão e resolver seu problema

Abs.

Chinese Concept - The train that never stops at a station - cool!

Tecnologia fantástica!

Respondido via email: imperconsultoria@gmail.com

sábado, 4 de janeiro de 2014

OS SISTEMAS DE ESTABILIZAÇÃO ESTRUTURAL DO EDIFÍCIO

Em estruturas metálicas a definição do princípio de estabilização tem relação

direta com a proposta arquitetônica e deve ser decidido pelo arquiteto

juntamente com a equipe multidisciplinar de projeto, direcionando assim o

partido arquitetônico.

Toda solução estrutural seja ela em aço ou não, sofre solicitação de esforços

tais como as ações verticais (sobrecarga e peso próprio da estrutura) e ações

horizontais (como a ação do vento). Para que estas estruturas apresentem

resistência à tais solicitações é preciso que se desenvolva um sistema de

estabilização que garanta sua performance dentro dos parâmetros estabelecidos

em projeto. Em linhas básicas, “estabilizar a estrutura significa garantir que

sua forma não seja abalada durante a ocorrência de quaisquer solicitações, as

quais a edificação foi projetada a suportar”.(MERRIGUI,2004)

5-12-10

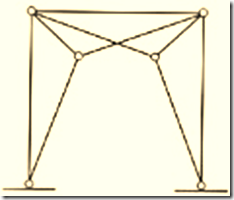

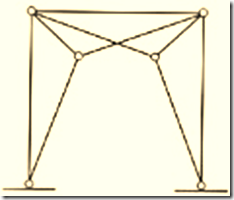

Fig. 3.18 - Fonte: Merrigui 2004

Ações atuantes na estrutura induzindo à

desestabilização dos quadros estruturais:

• variação da diagonal

• variação dos ângulos

Usualmente, as soluções de estabilização em estruturas metálicas dos planos

verticais, tanto transversal quanto longitudinalmente, são os sistemas de pórticos

rígidos, os sistemas de contraventamento, e as soluções de paredes de

cisalhamento em pórticos deslocáveis, os quais veremos mais

detalhadamente a seguir. Porém, no plano horizontal a estabilização é

garantida pela interação da laje (pano rígido) com a retícula de vigas

(vigas-mistas), funcionando como um sistema de parede de cisalhamento

horizontal. Na ausência da laje ou de um outro elemento que possa

acrescentar rigidez suficiente ao plano horizontal, deve-se utilizar o

sistema de contraventamentros, ligações rígidas entre as vigas ou

engradamento de cobertura. Um caso típico de estabilização por

contraventamento horizontal são as coberturas de galpões, quase sempre

estabilizadas com cabos ou barras no plano abaixo das telhas.

Fig. 3.19 - Fonte: SANTOS, 1996

Contraventamentos em “Y” e “K”

Fig. 3.20 - Fonte: MERRIGUI, 2004

Esquema de edifício estruturado em pórtico com ligações rígidas

a. CONTRAVENTAMENTO

Este sistema é caracterizado pela inserção de uma peça estrutural na

diagonal do quadro metálico, de modo a permitir o uso de elementos mais

leves que adquiram resistência ao conjunto através da geometria

indeformável do triângulo. Este princípio nos leva a considerar que, do

ponto de vista estático, uma barra diagonal é suficiente para garantir a

estabilidade do quadro. Porém, o acréscimo de duas barras em forma de

Fig. 3.21 - Fonte: MERRIGUI, 2004

Esquema de edifício estruturado em parede de cisalhamento

“X”, nos leva à soluções mais econômicas. Outras formas de

contraventamentos também podem ser utilizadas, dependendo da

necessidade de uso da edificação, assim temos os sistemas em “K” e

em “Y”.

b. LIGAÇÕES RÍGIDAS

Estas ligações mantêm estável o pórtico formado por colunas e vigas

metálicas, a partir do enrijecimento de uma ou mais de suas ligações,

o que impede diretamente a variação angular deste quadro. Este tipo

de solução inclui procedimentos mais complexos devido à inserção

de placas de ligação mais espessas e maior volume de solda ou

parafusos, aumentando também o peso global da estrutura e o

trabalho homem - hora necessário para a fabricação e montagem das

conexões. Estes procedimentos fazem com que o enrijecimento

completo das junções dos pórticos seja uma solução menos

econômica do que o acréscimo de barras de travamento, sendo, por

isso, menos utilizada.

c. PAREDES DE CISALHAMENTO

A inserção de um elemento dentro ou faceando o quadro estrutural, com

rigidez suficiente para garantir sua forma inicial também é uma solução

para o problema estrutural. A rigidez necessária para garantir a

performance da parede como estabilizadora da estrutura pode ser

atingida com alvenarias de blocos, tijolos, painéis pré-moldados, ou com

paredes moldadas no local, e deve ser calculada por um profissional da

área.

Fig. 3.23 - Fonte: DIAS, 2002.

Edifício em sistema de pórticos flexíveis, sua

estruturação vertical acontece através das paredes de

cisalhamento.

Fig. 3.22 - Fonte: DIAS, 2002.

Edifício contraventado em “X”

d. NÚCLEO CENTRAL RÍGIDO

Fig. 3.24 - Fonte: DIAS, 2002.

Pórticos flexíveis estruturados através do sistema de

paredes de cisalhamento.

Fig. 3.25 - Fonte: DIAS, 2002.

Pórticos semi - rígidos estruturados através de um

núcleo central rígido.

Esta opção consiste basicamente em amarrar a retícula estrutural, com

ligações semi-rígidas e sem contraventamentos, a uma torre com rigidez

suficiente para garantir que o esquadro e o prumo das peças estruturais

permaneçam os mesmos estabelecidos no projeto e na montagem. A

torre do núcleo central, rígida quase sempre, pode ser combinada a

elementos do programa, mais precisamente aqueles associados à

circulação vertical da edificação como caixa de escadas e elevadores .

O inconveniente desta solução é o descompasso entre as tecnologias. A opção mais frequente para execução

do núcleo rígido é em concreto armado, sua velocidade de execução, por necessidade técnica da cura do

material, pode comprometer o rendimento global da execução do edifício em estrutura metálica.

3.4 A ORDEM DE GRANDEZA DOS ELEMENTOS ESTRUTURAIS

Segundo o arquiteto João Diniz, a geometria é ocupação do arquiteto é ele quem deve lançar, mesmo que

intuitivamente, a estrutura no projeto e sua geometria, para depois o discutir com o engenheiro estrutural as

diversas possibilidades de soluções.

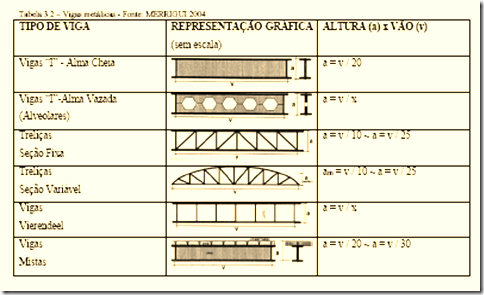

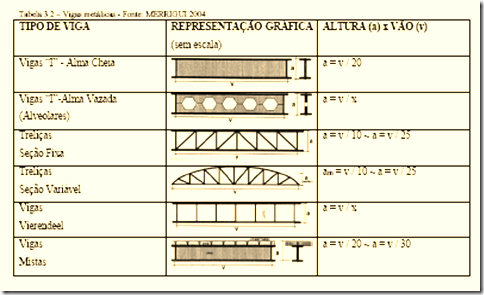

A dimensão da peça estrutural está relacionada ao vão o qual esta peça se submete. A tabela abaixo apresenta

as dimensões para vigas segundo esta relação. Já as definições da ordem de grandeza das colunas são menos

complexas, pois sua resistência pode ser ajustada com a variação da espessura da chapa que as compõe.

A ESPECIFICAÇÃO DO TIPO DE AÇO

No desenvolvimento de um projeto arquitetônico, compreender o comportamento do material que se

trabalha, as características que o torna adequado ou não a determinado uso é importante para que se possa

potencializar seu desempenho através do desenvolvimento de soluções adequadas e econômicas para a

aplicação que se deseja.

No caso do aço, este estudo torna-se complexo já que o aço é produzido em uma grande variedade de tipos e

formas, cada qual atendendo eficientemente a uma ou mais aplicações e às exigências específicas que

surgem no mercado, levando à ocorrência de 3500 tipos1 diferentes de aços.

Os aços são ligas de ferro e carbono com teor de C de 0,002 à 2%, aproximadamente. Para a sua aplicação na

construção civil são utilizados os aços com teor de carbono na ordem de 0,18 à 0,25%, chamados aços de

baixa liga, e os aço-carbono, que apresentam propriedades de resistência e ductilidade especiais para esta

aplicação e adequados para a utilização em elementos da construção sujeitos a carregamento. As

propriedades do aço podem variar consideravelmente a partir da variação da concentração de carbono e de

outros elementos de liga adicionados propositadamente como o manganês, níquel, cromo, etc.

a. AÇOS-CARBONO (Média resistência mecânica)

De acordo com a NBR 6215, o aço-carbono é aquele que apresenta elementos de liga em teores residuais

máximos admissíveis. Em função do teor máximo de carbono eles são divididos em três classes de acordo

com a 2tabela abaixo:

Dentre os aços estruturais existentes atualmente, o mais utilizado e conhecido é o ASTM A36, especificado

pela American Society for Testing and Materials. A 3tabela abaixo apresenta os principais tipos de açoscarbonos

especificados pela ASTM usados no Brasil para perfis, chapas e barras:

direta com a proposta arquitetônica e deve ser decidido pelo arquiteto

juntamente com a equipe multidisciplinar de projeto, direcionando assim o

partido arquitetônico.

Toda solução estrutural seja ela em aço ou não, sofre solicitação de esforços

tais como as ações verticais (sobrecarga e peso próprio da estrutura) e ações

horizontais (como a ação do vento). Para que estas estruturas apresentem

resistência à tais solicitações é preciso que se desenvolva um sistema de

estabilização que garanta sua performance dentro dos parâmetros estabelecidos

em projeto. Em linhas básicas, “estabilizar a estrutura significa garantir que

sua forma não seja abalada durante a ocorrência de quaisquer solicitações, as

quais a edificação foi projetada a suportar”.(MERRIGUI,2004)

5-12-10

Fig. 3.18 - Fonte: Merrigui 2004

Ações atuantes na estrutura induzindo à

desestabilização dos quadros estruturais:

• variação da diagonal

• variação dos ângulos

Usualmente, as soluções de estabilização em estruturas metálicas dos planos

verticais, tanto transversal quanto longitudinalmente, são os sistemas de pórticos

rígidos, os sistemas de contraventamento, e as soluções de paredes de

cisalhamento em pórticos deslocáveis, os quais veremos mais

detalhadamente a seguir. Porém, no plano horizontal a estabilização é

garantida pela interação da laje (pano rígido) com a retícula de vigas

(vigas-mistas), funcionando como um sistema de parede de cisalhamento

horizontal. Na ausência da laje ou de um outro elemento que possa

acrescentar rigidez suficiente ao plano horizontal, deve-se utilizar o

sistema de contraventamentros, ligações rígidas entre as vigas ou

engradamento de cobertura. Um caso típico de estabilização por

contraventamento horizontal são as coberturas de galpões, quase sempre

estabilizadas com cabos ou barras no plano abaixo das telhas.

Fig. 3.19 - Fonte: SANTOS, 1996

Contraventamentos em “Y” e “K”

Fig. 3.20 - Fonte: MERRIGUI, 2004

Esquema de edifício estruturado em pórtico com ligações rígidas

a. CONTRAVENTAMENTO

Este sistema é caracterizado pela inserção de uma peça estrutural na

diagonal do quadro metálico, de modo a permitir o uso de elementos mais

leves que adquiram resistência ao conjunto através da geometria

indeformável do triângulo. Este princípio nos leva a considerar que, do

ponto de vista estático, uma barra diagonal é suficiente para garantir a

estabilidade do quadro. Porém, o acréscimo de duas barras em forma de

Fig. 3.21 - Fonte: MERRIGUI, 2004

Esquema de edifício estruturado em parede de cisalhamento

“X”, nos leva à soluções mais econômicas. Outras formas de

contraventamentos também podem ser utilizadas, dependendo da

necessidade de uso da edificação, assim temos os sistemas em “K” e

em “Y”.

b. LIGAÇÕES RÍGIDAS

Estas ligações mantêm estável o pórtico formado por colunas e vigas

metálicas, a partir do enrijecimento de uma ou mais de suas ligações,

o que impede diretamente a variação angular deste quadro. Este tipo

de solução inclui procedimentos mais complexos devido à inserção

de placas de ligação mais espessas e maior volume de solda ou

parafusos, aumentando também o peso global da estrutura e o

trabalho homem - hora necessário para a fabricação e montagem das

conexões. Estes procedimentos fazem com que o enrijecimento

completo das junções dos pórticos seja uma solução menos

econômica do que o acréscimo de barras de travamento, sendo, por

isso, menos utilizada.

c. PAREDES DE CISALHAMENTO

A inserção de um elemento dentro ou faceando o quadro estrutural, com

rigidez suficiente para garantir sua forma inicial também é uma solução

para o problema estrutural. A rigidez necessária para garantir a

performance da parede como estabilizadora da estrutura pode ser

atingida com alvenarias de blocos, tijolos, painéis pré-moldados, ou com

paredes moldadas no local, e deve ser calculada por um profissional da

área.

Fig. 3.23 - Fonte: DIAS, 2002.

Edifício em sistema de pórticos flexíveis, sua

estruturação vertical acontece através das paredes de

cisalhamento.

Fig. 3.22 - Fonte: DIAS, 2002.

Edifício contraventado em “X”

d. NÚCLEO CENTRAL RÍGIDO

Fig. 3.24 - Fonte: DIAS, 2002.

Pórticos flexíveis estruturados através do sistema de

paredes de cisalhamento.

Fig. 3.25 - Fonte: DIAS, 2002.

Pórticos semi - rígidos estruturados através de um

núcleo central rígido.

Esta opção consiste basicamente em amarrar a retícula estrutural, com

ligações semi-rígidas e sem contraventamentos, a uma torre com rigidez

suficiente para garantir que o esquadro e o prumo das peças estruturais

permaneçam os mesmos estabelecidos no projeto e na montagem. A

torre do núcleo central, rígida quase sempre, pode ser combinada a

elementos do programa, mais precisamente aqueles associados à

circulação vertical da edificação como caixa de escadas e elevadores .

O inconveniente desta solução é o descompasso entre as tecnologias. A opção mais frequente para execução

do núcleo rígido é em concreto armado, sua velocidade de execução, por necessidade técnica da cura do

material, pode comprometer o rendimento global da execução do edifício em estrutura metálica.

3.4 A ORDEM DE GRANDEZA DOS ELEMENTOS ESTRUTURAIS

Segundo o arquiteto João Diniz, a geometria é ocupação do arquiteto é ele quem deve lançar, mesmo que

intuitivamente, a estrutura no projeto e sua geometria, para depois o discutir com o engenheiro estrutural as

diversas possibilidades de soluções.

A dimensão da peça estrutural está relacionada ao vão o qual esta peça se submete. A tabela abaixo apresenta

as dimensões para vigas segundo esta relação. Já as definições da ordem de grandeza das colunas são menos

complexas, pois sua resistência pode ser ajustada com a variação da espessura da chapa que as compõe.

A ESPECIFICAÇÃO DO TIPO DE AÇO

No desenvolvimento de um projeto arquitetônico, compreender o comportamento do material que se

trabalha, as características que o torna adequado ou não a determinado uso é importante para que se possa

potencializar seu desempenho através do desenvolvimento de soluções adequadas e econômicas para a

aplicação que se deseja.

No caso do aço, este estudo torna-se complexo já que o aço é produzido em uma grande variedade de tipos e

formas, cada qual atendendo eficientemente a uma ou mais aplicações e às exigências específicas que

surgem no mercado, levando à ocorrência de 3500 tipos1 diferentes de aços.

Os aços são ligas de ferro e carbono com teor de C de 0,002 à 2%, aproximadamente. Para a sua aplicação na

construção civil são utilizados os aços com teor de carbono na ordem de 0,18 à 0,25%, chamados aços de

baixa liga, e os aço-carbono, que apresentam propriedades de resistência e ductilidade especiais para esta

aplicação e adequados para a utilização em elementos da construção sujeitos a carregamento. As

propriedades do aço podem variar consideravelmente a partir da variação da concentração de carbono e de

outros elementos de liga adicionados propositadamente como o manganês, níquel, cromo, etc.

a. AÇOS-CARBONO (Média resistência mecânica)

De acordo com a NBR 6215, o aço-carbono é aquele que apresenta elementos de liga em teores residuais

máximos admissíveis. Em função do teor máximo de carbono eles são divididos em três classes de acordo

com a 2tabela abaixo:

Dentre os aços estruturais existentes atualmente, o mais utilizado e conhecido é o ASTM A36, especificado

pela American Society for Testing and Materials. A 3tabela abaixo apresenta os principais tipos de açoscarbonos

especificados pela ASTM usados no Brasil para perfis, chapas e barras:

sexta-feira, 3 de janeiro de 2014

Execução de impermeabilização – Procedimento

ABNT NBR 9574

Origem: ABNT NBR 9574:1986

CB-22 - Comitê Brasileiro de Isolação Térmica

CE-22:000.01 - Comissão de Estudos GeraisABNT NBR 9574 - Execution of waterproofing - Procedure

Descriptor: Waterproofing

.jpg)

Prefácio

A Associação Brasileira de Normas Técnicas (ABNT) é o Fórum Nacional de Normalização. As Normas Brasileiras, cujo conteúdo é de responsabilidade dos Comitês Brasileiros (ABNT/CB) e dos Organismos de Normalização Setorial (ABNT/ONS), são elaboradas por Comissões de Estudo (CE), formadas por representantes dos setores envolvidos, delas fazendo parte: produtores, consumidores e neutros (universidades, laboratórios e outros).

Os Projetos de Norma Brasileira, elaborados no âmbito dos ABNT/CB e ABNT/ONS, circulam para Consulta Nacional entre os associados da ABNT e demais interessados.

15-01-10

1 Objetivo

1.1 Esta Norma estabelece as exigências e recomendações relativas à execução de impermeabilização para que sejam atendidas as condições mínimas de proteção da construção contra a passagem de fluidos, bem como a salubridade, segurança e conforto do usuário, de forma a ser garantida a estanqueidade das partes construtivas que a requeiram.

1.2 Esta Norma se aplica às edificações e construções em geral, em execução ou sujeitas a acréscimo ou reconstrução, ou ainda àquelas submetidas a reformas ou reparos.

2 Referências normativas

As normas relacionadas a seguir contêm disposições que, ao serem citadas neste texto, constituem prescrições para esta Norma. As edições indicadas estavam em vigor no momento desta publicação. Como toda norma está sujeita à revisão, recomenda-se àqueles que realizam acordos com base nesta que verifiquem a conveniência de se usarem as edições mais recentes das normas citadas a seguir. A ABNT possui a informação das normas em vigor em um dado momento.

ABNT NBR 9575 - Impermeabilização – Seleção e projeto

ABNT NBR – 12170 – Potabilidade de água aplicável em sistema de impermeabilização

3 Definições

Para os efeitos desta Norma, aplicam-se as definições da ABNT NBR 9575:

4 Requisitos

4.1 Gerais

4.1.1 As áreas que requeiram estanqueidade devem ser totalmente impermeabilizadas.

4.1.2 Os tipos de impermeabilização que requeiram substrato seco, a argamassa de regularização deve ter idade mínima de 7 dias.

4.1.3 As superfícies sujeitas à água sob pressão positiva devem receber a impermeabilização na face de atuação da água.

4.2 Tipo de impermeabilização rígido

4.2.1. Argamassa impermeável com aditivo hidrófugo

4.2.1.1 Preparação do substrato

O substrato deve se apresentar firme, coeso e homogêneo.

O substrato deve ser limpo, isento de corpos estranhos, restos de fôrmas, pontas de ferragem, restos de produtos desmoldantes ou impregnantes, falhas e ninhos.

Elementos traspassantes ao substrato devem ser previamente fixados.

O substrato deve estar úmido, porém deve estar isento de filme ou jorro de água.

Na existência de jorro de água promover o tamponamento com cimento e aditivo de pega rápida.

4.2.1.2 Aplicação do tipo de impermeabilização

O substrato deve ser umedecido e receber camada de chapisco de cimento e areia, traço 1:2, para servir de ponte de aderência entre o substrato e a argamassa impermeável com hidrófugo.

A argamassa deve ser preparada in loco, não deve ser industrializada, composta por areia, cimento portland, aditivo hidrófugo e água potável (ABNT NBR 12170).

A areia lavada deve ser de granulometria de 0,075 mm a 3 mm, classificada como média, isenta de substâncias ou materiais argilosos.

O traço, o tipo de cimento e da areia e tempo de manuseio devem ser conforme especificações do fabricante.

A argamassa impermeável deve ser aplicada de forma contínua, com espessura de 30 mm, sendo a aplicação em camadas sucessivas de 15 mm, evitando-se a superposição das juntas de execução. A primeira camada deve ter acabamento sarrafeado, afim de oferecer superfície de ancoragem para camada posterior, sendo a argamassa impermeável manualmente adensada contra a superfície para eliminar ao máximo o índice de vazios. As duas camadas devem ser executadas no mesmo dia, caso contrário, a última camada deve ser precedida de chapisco.

Quando houver descontinuidade devido a interrupção de execução, a junta deve ser previamente chanfrada e chapiscada.

A última camada deve ter acabamento com uso de desempenadeira.

A cura úmida da argamassa deve ser no mínimo 3 dias.

4.2.1.3 Proteção do tipo de impermeabilização

Recomenda-se proteção mecânica em locais onde exista possibilidade de agressão mecânica.

4.2.2. Argamassa modificada com polímero

4.2.2.1 Preparação do substrato

A preparação do substrato deve ser conforme 4.2.1.1.

4.2.2.2 Aplicação do tipo de impermeabilização

A argamassa a ser empregada deverá ser preparada in loco, pela mistura de aglomerante, agregado e polímero

O traço, o tipo de cimento e da areia, tempo de utilização da mistura e cura devem ser conforme especificações do fabricante.

O substrato de concreto quando na horizontal deve ser umedecido e receber camada de imprimação com uma composição de polímero e cimento Portland. O polímero deverá ser previamente diluído em água de acordo com a especificação do fabricante do polímero.

A necessidade da realização da imprimação e sua metodologia deve ser conforme o fabricante:

O substrato de concreto quando na vertical deve ser umedecido e receber camada de chapisco antes da aplicação da argamassa modificada com polímero.

O substrato de alvenaria, deve ser umedecido e receber camada de chapisco antes da aplicação da argamassa modificada com polímero

A espessura da argamassa modificada com polímero deve ser no mínimo de 1,0 cm.

Em áreas abertas ou sob incidência solar, promover a hidratação da argamassa modificada por no mínimo 72 horas.

4.2.2.3 Proteção do tipo de impermeabilização

Não necessita de proteção em locais onde exista possibilidade de agressão mecânica.

4.2.3. Argamassa polimérica

4.2.3.1 Preparação do substrato

A preparação do substrato deve ser conforme 4.2.1.1.

4.2.3.2 Aplicação do tipo de impermeabilização

Adicionar aos poucos o componente pó ao componente resina e misturar homogeneamente, de forma manual ou mecânica, dissolvendo os possíveis grumos.

Uma vez misturados os componentes pó e resina, o tempo de utilização da mistura não deve ultrapassar o período recomendado pelo fabricante.

Aplicar sobre o substrato as demãos em sentido cruzado da argamassa polimérica, com intervalos de 2 a 6 horas entre demãos, dependendo da temperatura ambiente. Caso a demão anterior esteja seca, molhar o local antes da nova aplicação.

Quando da utilização de armadura tipo tela, esta deve ser posicionada após a primeira demão e ser totalmente recoberta pelas demãos subseqüentes.

Em áreas abertas ou sob incidência solar, promover a hidratação da argamassa polimérica por no mínimo 72 horas.

A dosagem, consumo, tempo de mistura e manuseio, ferramentas de aplicação, secagem entre demãos e cura devem seguir as recomendações do fabricante.

4.2.3.3 Proteção do tipo de impermeabilização

Recomenda-se proteção mecânica em locais onde exista possibilidade de agressão mecânica.

4.2.4 Cimento cristalizante para pressão negativa

4.2.4.1 Preparação do substrato

O substrato deve ser de concreto e se encontrar firme, coeso e homogêneo.

O substrato deve estar limpo, isento de corpos estranhos, restos de fôrmas, pontas de ferragem, restos de produtos desmoldantes ou impregnantes, falhas e ninhos.

O substrato deve estar saturado, porém deve estar isento de filme ou jorro de água.

Na existência de jorro de água promover o tamponamento com cimento e aditivo de pega rápida.

4.2.4.2 Aplicação do tipo de impermeabilização

Misturar em um recipiente o cimento com aditivo de pega-rápida com água, na proporção indicada pelo fabricante até formar uma pasta de consistência lisa e uniforme.

Aplicar uma demão com trincha, vassoura ou brocha.

Imediatamente sobre a camada de cimento com aditivo de pega rápida, ainda úmido, esfregar o cimento com aditivo ultra rápido à seco sobre a superfície tratada, forte e repetidas vezes até que se forme uma camada fina de cor escura e uniforme.

Caso a água continue penetrando por algum ponto, repetir o tamponamento com cimento com aditivo ultra rápido, até a obtenção da estanqueidade.

Aplicar de forma imediata uma demão de Líquido Selador, até que a superfície fique brilhante.

Imediatamente sobre o Líquido Selador, ainda brilhante, aplicar uma demão de pasta de cimento com aditivo de pega rápida preparada conforme procedimento anterior.

Aguardar 20 minutos e dar outra demão de cimento com aditivo de pega rápida no sentido cruzado em relação a demão anterior.

A dosagem, consumo, tempo de mistura e manuseio, ferramentas de aplicação, secagem entre demãos e cura devem seguir as recomendações do fabricante.

4.2.4.3 Proteção do tipo de impermeabilização

Recomenda-se proteção mecânica em locais onde exista possibilidade de agressão mecânica.

4.2.5 Cimento modificado com polímero

Ver item 4.2.3

4.2.6 Membrana epoxídica

4.2.6.1 Preparação do substrato

a) para água sob pressão negativa:

O substrato deve ser de concreto e estar firme, coeso e homogêneo.

O substrato deve estar limpo, seco, isento de corpos estranhos, restos de fôrmas, pontas de ferragem, restos de produtos desmoldantes ou impregnantes, falhas e ninhos.

b) para água sob pressão positiva

O substrato deve estar firme, coeso e homogêneo.

O substrato deve estar limpo, isento de corpos estranhos, restos de fôrmas, pontas de ferragem, restos de produtos desmoldantes ou impregnantes, falhas e ninhos.

4.2.6.2 Aplicação do tipo de impermeabilização

Adicionar aos poucos os componentes endurecedor e resina e misturar homogeneamente, de forma mecânica ou manual.

Uma vez misturados os componentes, o tempo de utilização da mistura não deve ultrapassar o tempo de manuseio.

Aplicar sobre o substrato as demãos, com intervalo máximo de 24 horas entre demãos, Caso ultrapasse o intervalo máximo, promover lixamento superficial.

Quando da utilização de armadura tipo tela, esta deve ser posicionada após a primeira demão e ser totalmente recoberta pelas demãos subseqüentes.

A dosagem, consumo, tempo de mistura e manuseio, ferramentas de aplicação, secagem entre demãos e cura devem seguir as recomendações do fabricante.

4.2.6.3 Proteção do tipo de impermeabilização

Recomenda-se proteção mecânica em locais onde exista possibilidade de agressão mecânica

4.3 Tipo de impermeabilização flexível

4.3.1 Membrana de asfalto modificado sem adição de polímero

4.3.1.1 Preparação do substrato

O substrato deve se encontrar firme, coeso, seco, regular, com declividade nas áreas horizontais de no mínimo 1% em direção aos coletores de água. Para calhas e áreas internas é permitido o mínimo de 0,5%. Cantos devem estar em meia cana e as arestas arredondadas.

O substrato deve estar limpo, isento de corpos estranhos, restos de fôrmas, pontas de ferragem, restos de produtos desmoldantes ou impregnantes, falhas e ninhos.

4.3.1.2 Aplicação do tipo de impermeabilização

Aplicar uma demão do produto de imprimação com rolo de lã de carneiro, trincha ou brocha de forma homogênea aguardando sua total secagem.

Aquecer o asfalto de forma homogênea em equipamento adequado numa temperatura compreendida entre 190o a 220o C.

Aplicar uma demão do asfalto aquecido com o uso de meada de fios de juta. Estender o estruturante com sobreposição mínima de 10 cm aplicando sobre este as demãos necessárias de asfalto aquecido até a saturação do mesmo. Havendo mais de um estruturante repetir o procedimento.

O consumo, a secagem entre demãos, ferramentas e instruções de segurança, devem seguir as recomendações do fabricante.

4.3.1.3 Proteção do tipo de impermeabilização

Deve haver proteção quando sujeita à incidência dos raios ultravioleta e proteção mecânica estruturada com tela de fios de arame galvanizado ou plásticos nas áreas verticais. Nas horizontais a proteção mecânica armada ou não, deve ser executada sobre camada separadora e ou drenante, nos locais onde exista possibilidade de agressão mecânica.

4.3.2 Membrana de asfalto modificado com adição de polímero

4.3.2.1 Preparação do substrato

Ver item 4.3.1.1

4.3.2.2 Aplicação do tipo de impermeabilização

Aplicar uma demão do produto de imprimação com rolo de lã de carneiro, trincha ou brocha de forma homogênea aguardando sua total secagem.

Aquecer o asfalto de forma homogênea e indireta em equipamento adequado numa temperatura compreendida entre 160o a 180o C

Aplicar uma demão do asfalto aquecido com o uso de meada de fios de juta. Estender o estruturante com sobreposição mínima de 10 cm aplicando sobre este as demãos necessárias de asfalto aquecido até a saturação do mesmo. Havendo mais de um estruturante repetir o procedimento.

O consumo, a secagem entre demãos, ferramentas e instruções de segurança, devem seguir as recomendações do fabricante.

4.3.2.3 Proteção do tipo de impermeabilização

Ver item 4.3.1.3

4.3.3 Membrana de emulsão asfáltica

4.3.3.1 Preparação do substrato

O substrato deve se encontrar firme, coeso, seco, regular, limpo, isento de corpos estranhos, restos de fôrmas, pontas de ferragem, restos de produtos desmoldantes ou impregnantes, falhas e ninhos; com declividade nas áreas horizontais de no mínimo 1% em direção aos coletores de água. Para calhas e áreas internas é permitido o mínimo de 0,5%. Cantos devem estar em meia cana e as arestas arredondadas.

4.3.3.2 Aplicação do tipo de impermeabilização

Aplicar uma demão do produto de imprimação com rolo de lã de carneiro, trincha ou brocha de forma homogênea aguardando sua total secagem.

Aplicar uma demão com rolo de lã de carneiro, trincha ou brocha, de forma homogênea e estender o estruturante com sobreposição mínima de 10 cm. Aguardar a secagem. Aplicar as demãos subseqüentes, respeitando o tempo de secagem, até atingir o consumo recomendado e garantindo o total recobrimento do estrututante. Havendo mais de um estruturante repetir o procedimento.

O consumo, a secagem entre demãos, ferramentas e instruções de segurança, devem seguir as recomendações do fabricante.

4.3.3.3 Proteção do tipo de impermeabilização

Ver item 4.3.1.3

4.3.4 Membrana de asfalto elastomérico em solução

4.3.4.1 Preparação do substrato

Ver item 4.3.3.1

4.3.4.2 Aplicação do tipo de impermeabilização

Ver item 4.3.3.2

4.3.4.3 Proteção do tipo de impermeabilização

Ver item 4.3.1.3

4.3.5 Membrana elastomérica de policloropreno e polietileno clorossulfonado,

4.3.5.1 Preparação do substrato

Ver item 4.3.3.1

4.3.5.2 Aplicação do tipo de impermeabilização

Ver item 4.3.3.2

4.3.5.3 Proteção do tipo de impermeabilização

Não se aplica, para aplicar proteção à incidência dos raios ultravioletas de uma demão de policloropreno e polietileno clorossulfonado.

4.3.6 Membrana elastomérica de polisobutileno isopreno (I.I.R), em solução

4.3.6.1 Preparação do substrato

Ver item 4.3.3.1

4.3.6.2 Aplicação do tipo de impermeabilização

Ver item 4.3.3.2

4.3.6.3 Proteção do tipo de impermeabilização

Ver item 4.3.1.3

4.3.7 Membrana elastomérica de estireno – butadieno – estirereno (S.B.S)

4.3.7.1 Preparação do substrato

Ver item 4.3.3.1

4.3.7.2 Aplicação do tipo de impermeabilização

Ver item 4.3.3.2

4.3.7.3 Proteção do tipo de impermeabilização

Ver item 4.3.1.3

4.3.8 Membrana elastomérica de estireno-butadieno-ruber (S.B.R.)

4.3.8.1 Preparação do substrato

O substrato deve se encontrar firme, coeso, regular, limpo, isento de corpos estranhos, restos de fôrmas, pontas de ferragem, restos de produtos desmoldantes ou impregnantes, falhas e ninhos; com declividade nas áreas horizontais de no mínimo 1% em direção aos coletores de água. Para calhas e áreas internas é permitido o mínimo de 0,5%. Cantos devem estar em meia cana e as arestas arredondadas.

4.3.8.2 Aplicação do tipo de impermeabilização

Aplicar uma demão do produto de imprimação com rolo de lã de carneiro, trincha ou brocha de forma homogênea aguardando sua total secagem caso o substrato se encontre úmido.

Aplicar a demão com rolo de lã de carneiro, rodo ou com equipamento mecânico, de forma homogênea. Caso necessário, estender o estruturante com sobreposição mínima de 10 cm e aplicar a(s) demão(s) subseqüentes, até atingir o consumo recomendado e garantindo o total recobrimento do estrututante. Havendo mais de um estruturante repetir o procedimento.

O consumo, a secagem entre demãos, ferramentas e instruções de segurança, devem seguir as recomendações do fabricante.

4.3.8.3 Proteção do tipo de impermeabilização

Ver item 4.3.1.3

4.3.9 Membrana de poliuretano

4.3.9.1 Preparação do substrato

Ver item 4.3.3.1

4.3.9.2 Aplicação do tipo de impermeabilização

Havendo mais de um componente, adicioná-los, misturando homogeneamente, de forma mecânica ou manual. Uma vez misturados os componentes, o tempo de utilização da mistura não deve ultrapassar o tempo de manuseio. Aplicar sobre o substrato, caso necessário, uma demão de imprimação, aguardar secagem. Da utilização de estruturante este deve ser posicionado após a 1ª demão do produto e ser totalmente recoberto pelas demãos subseqüentes.

A dosagem, consumo, tempo de mistura e manuseio, ferramentas de aplicação, secagem entre demãos e cura, devem seguir as recomendações do fabricante.

4.3.9.3 Proteção do tipo de impermeabilização

Recomenda-se proteção mecânica em locais onde exista possibilidade de agressão mecânica.

4.3.10 Membrana de poliuretano modificado com asfalto

4.3.10.1 Preparação do substrato

Ver item 4.3.3.1

4.3.10.2 Aplicação do tipo de impermeabilização

Ver item 4.3.8.2

4.3.10.3 Proteção do tipo de impermeabilização

Ver item 4.3.1.3, exceto para membranas com resistência contra raios ultravioleta.

4.3.11 Membrana de polímero com cimento

4.3.11.1 Preparação do substrato

O substrato deve se encontrar firme, coeso, regular, homogêneo, com declividade nas áreas horizontais de no mínimo 1% em direção aos coletores de água. Para calhas e áreas internas é permitido o mínimo de 0,5%. Cantos

O substrato deve ser limpo, isento de corpos estranhos, resto de fôrmas, pontas de ferragem, restos de produtos desmoldantes ou impregnantes, falhas e ninhos.

Elementos transpassantes ao substrato devem ser previamente fixados.

O substrato deve estar úmido, porém deve estar isento de filme ou jorro de água.

4.3.11.2 Aplicação do tipo de impermeabilização

Adicionar aos poucos o componente pó ao componente resina e misturar homogeneamente, de forma manual ou mecânica, dissolvendo os possíveis grumos.

Uma vez misturados os componentes pó e resina, o tempo de utilização da mistura não deve ultrapassar o período recomendado pelo fabricante.

Recomenda-se aplicar sobre o substrato duas demãos em sentido cruzado de argamassa polimérica, com intervalos de 2 a 6 horas entre demãos, dependendo da temperatura ambiente. Caso a demão anterior esteja seca, molhar o local antes da nova aplicação.

Aplicar sobre o substrato uma demão de membrana de polímeros com cimento. Posicionar o estruturante após a primeira demão e ser totalmente recoberta pelas demãos subseqüentes.

A mistura, consumo, tempo de manuseio, ferramentas, secagem entre demãos, cura, e instruções de segurança, devem seguir as recomendações do fabricante.

4.3.11.3 Proteção do tipo de impermeabilização

Ver item 4.2.1.3

4.3.12 Membrana acrílica

4.3.12.1 Preparação do substrato

O substrato deve se encontrar firme, coeso, seco, regular, com declividade nas áreas horizontais de no mínimo 2% em direção aos coletores de água. Cantos devem estar em meia cana e as arestas arredondadas.

O substrato deve estar limpo, isento de corpos estranhos, restos de fôrmas, pontas de ferragem, restos de produtos desmoldantes ou impregnantes, falhas e ninhos.

4.3.12.2 Aplicação do tipo de impermeabilização

Aplicar uma demão do produto de imprimação com rolo de lã de carneiro, trincha ou brocha de forma homogênea aguardando sua total secagem, podendo ser um cimento modificado com polímero, uma argamassa polimérica ou o próprio produto diluído conforme as recomendações do fabricante.

Aplicar uma demão com rolo de lã de carneiro, trincha ou brocha, de forma homogênea e estender o estruturante com sobreposição mínima de 10 cm. Aguardar a secagem. Aplicar as demãos subseqüentes, respeitando o tempo de secagem, até atingir o consumo recomendado e garantindo o total recobrimento do estrututante. Havendo mais de um estruturante repetir o procedimento.

O consumo, a secagem entre demãos, ferramentas e instruções de segurança, devem seguir as recomendações do fabricante.

4.3.12.3 Proteção do tipo de impermeabilização

A membrana acrílica deve ficar exposta.

4.3.13 Mantas asfálticas

4.3.13.1 Preparação do substrato

Ver item 4.3.3.1

4.3.13.2 Aplicação do tipo de impermeabilização

Aplicar uma demão do produto de imprimação com rolo de lã de carneiro, trincha ou brocha de forma homogênea aguardando sua total secagem, exceto para os casos de mantas não aderidas ao substrato.

Recomenda-se que a aplicação das mantas asfálticas seja efetuada em temperaturas ambientes acima de 5ºC, salvo orientação específica do fabricante.

Desenrolar as bobinas alinhando-as e rebobinando-as novamente, sobre o substrato a ser impermeabilizado.

O consumo, manuseio, ferramentas e instruções de segurança devem seguir as recomendações do fabricante.

a) Aplicada com chama de maçarico à GLP.

O maçarico a ser utilizado na aplicação deverá ser com gatilho controlador de chama, haste de 50 cm, bocal de 2”.

Direcionar a chama do maçarico de forma a aquecer simultaneamente o substrato imprimado e a face de aderência da manta. Pressionar a manta do centro em direção às bordas de forma a expulsar eventuais bolhas de ar.

As sobreposições deverão ser de no mínimo 10 cm, executando o selamento das emendas com roletes, espátulas ou colher de pedreiro de pontas arredondadas.

Adotar os cuidados necessários para que a intensidade da chama não danifique a manta asfáltica e proporcione a adequada aderência da manta ao substrato.

b) Aplicada com asfalto a quente

Aquecer o asfalto de forma homogênea em equipamento adequado numa temperatura compreendida entre 180o a 220o C para o asfalto sem a adição de polímeros e 160ºC a 180ºC para o asfalto com a adição de polímeros.

Aplicar uma demão do asfalto aquecido na temperatura mínima de 160º, com o uso de meada de fios de juta, no substrato imprimado numa distância máxima de 1,00 m à frente da bobina. O asfalto deverá ser aplicado no substrato e face inferior da bobina. Pressionar a manta do centro em direção às bordas de forma a expulsar eventuais bolhas de ar.

As sobreposições deverão ser de no mínimo 10 cm, executando o selamento das emendas através da aplicação de banho de asfalto, com o uso de meada de fios de juta, pressionando as emendas com roletes, espátulas ou colher de pedreiro de pontas arredondadas.

c) Aplicada com adesivos

Aplicar uma camada homogênea de adesivo no substrato imprimado e na face da manta asfáltica a ser aderida ao substrato. Aguardar o tempo de pega do adesivo e pressionar a manta contra o substrato pressionando do centro em direção às bordas, para eliminação das eventuais bolhas de ar.

As sobreposições deverão ser de no mínimo 10 cm, executando o selamento das emendas com roletes, espátulas ou colher de pedreiro de pontas arredondadas.

d) Auto adesivas

Remover o elemento antiaderente promovendo a adesão inicial ao substrato e continuar o processo removendo o filme e aderindo a manta simultaneamente. Executar o processo lentamente e ir pressionando do centro em direção às bordas de forma a expulsar eventuais bolhas de ar.

As sobreposições devem ser de no mínimo 10 cm, pressionando as emendas fortemente com roletes metálicos.

4.3.13.3 Proteção do tipo de impermeabilização

a) Promover proteção mecânica estruturada com tela de fios de arame galvanizado ou plásticos nas áreas verticais. Nas horizontais a proteção mecânica armada ou não, deve ser executada sobre camada separadora e ou drenante, nos locais onde exista possibilidade de agressão mecânica.

b) Promover proteção contra raios ultravioleta, exceto para as mantas autoprotegidas.

4.3.14 Manta de policloreto de vinila (PVC)

4.3.14.1 Preparação do substrato

O substrato deve se encontrar firme, coeso, seco, regular, limpo, isento de corpos estranhos, restos de fôrmas, pontas de ferragem, restos de produtos desmoldantes ou impregnantes, falhas e ninhos; com declividade nas áreas horizontais de no mínimo 1% em direção aos coletores de água. Para calhas e áreas internas é permitido o mínimo de 0,5%. Cantos devem estar em meia cana e as arestas arredondadas.

No caso de superfície irregular onde não seja possível a execução de uma camada de regularização

4.3.14.2 Aplicação do tipo de impermeabilização

Abrir os rolos ou painéis de mantas de policloreto de vinila (PVC).

As sobreposições deverão ser de no mínimo 10 cm, executando o selamento das emendas através de soldagem química ou termofusão com sobreposição de 5 cm (cordão simples ou duplo).

O consumo, manuseio, ferramentas, equipamentos, fixações mecânicas e instruções de segurança devem ser conforme recomendações do fabricante.

Executar as fixações mecânicas e compartimentações com os acessórios determinados pelo fabricante.

4.3.14.3 Proteção do tipo de impermeabilização

a) Promover proteção mecânica estruturada com tela de fios de arame galvanizado ou plástico nas áreas verticais. Nas horizontais a proteção mecânica armada ou não, deve ser executada sobre camada separadora e ou drenante, nos locais onde exista possibilidade de agressão mecânica.

b) Promover proteção contra raios ultravioleta, exceto para as mantas com resistência aos raios ultravioleta.

4.3.15 Manta de polietileno de alta densidade (PEAD)

4.3.15.1 Preparação do substrato

Ver item 4.3.14.1

4.3.15.2 Aplicação do tipo de impermeabilização

Desenrolar as bobinas, alinhando-as sobre o substrato a ser impermeabilizado. Executar as soldas, que podem ser dos tipos: soldagem química com sobreposição mínima de 7,5cm ou termofusão com sobreposição de 10 cm (cordão simples ou duplo).

O consumo, manuseio, ferramentas, equipamentos, fixações mecânicas e instruções de segurança conforme recomendações do fabricante.

4.3.15.3 Proteção do tipo de impermeabilização

Promover proteção mecânica estruturada com tela de fios de arame galvanizado ou plástico nas áreas verticais. Nas horizontais a proteção mecânica armada ou não, deve ser efetuada nos locais onde exista a possibilidade de agressão mecânica.

4.3.16 Manta Elastomérica de etileno-dieno-monômero – EPDM

4.3.16.1 Preparação do Substrato

Ver item 4.3.14.1

4.3.16.2 Aplicação do tipo de impermeabilização

Aplicar uma demão do produto de imprimação com rolo de lã de carneiro, trincha ou brocha de forma homogênea, aguardando sua total secagem, exceto para os casos de mantas não aderidas ao substrato.

Abrir os rolos de mantas de etilenopropilenodieno-monômero (E.P.D.M.), alinhando-as.

As sobreposições deverão ser de no mínimo 5 cm, executando as emendas através de aplicação de monoadesivo e fita de caldeação.

O consumo, manuseio, ferramentas, equipamentos, fixações mecânicas e instruções de segurança devem ser conforme recomendações do fabricante.

4.3.16.3 Proteção mecânica

Ver item 4.3.14.3

4.3.17 Manta Elastomérica de poliisobutileno isopreno (I.I.R.)

4.3.17.1 Preparação do Substrato

Ver item 4.3.14.1

4.3.17.2 Aplicação do tipo de impermeabilização

Ver item 4.3.15.2

4.3.18.3 Proteção mecânica

Ver item 4.3.15.3

5 Condições específicas

5.1 As trincas e fissuras devem ser tratadas de forma compatível com o sistema de impermeabilização a ser empregado.

5.2 Devem ser cuidadosamente executados os detalhes como, juntas, ralos, rodapés, passagem de tubulações, emendas, ancoragem, etc.

5.3 Deve ser vedado o trânsito de pessoal, material e equipamento, estranhos ao processo de impermeabilização, durante a sua execução.

5.4 Devem ser observadas as normas de segurança quanto ao fogo no caso das impermeabilizações que utilizam materiais asfálticos a quente da mesma forma quando utilizados processos moldados no local, com solventes, cuidados especiais deverão ser tomados em ambientes fechados, no tocante ao fogo, explosão e intoxicação, a que o pessoal estiver sujeito, devendo ser prevista uma ventilação forçada.

5.5 Antes da execução da impermeabilização de estruturas de concreto ou alvenaria destinadas à contenção e ou armazenamento de água ou efluentes, deve ser efetuado teste de carga com água limpa para verificação da estabilidade estrutural.

5.6 Após a execução da impermeabilização, recomenda-se ser efetuado teste de estanqueidade com água limpa, com duração mínima de 72 h para verificação de falhas na execução do tipo de impermeabilização utilizado.

5.7 A inclinação do substrato das áreas horizontais deve ser no mínimo de 1% em direção aos coletores de água. Para calhas e áreas internas é permitido o mínimo de 0,5%;

5.8 Os coletores devem ter diâmetro que garanta a manutenção da seção nominal dos tubos prevista no projeto hidráulico após a execução da impermeabilização, sendo o diâmetro nominal mínimo 75 mm. Os coletores devem ser rigidamente fixados à estrutura. Este procedimento também deve ser aplicado para coletores que atravessam vigas invertidas;

5.9 Deve ser previsto nos planos verticais encaixe para embutir a impermeabilização, para o sistema que assim o exigir, a uma altura mínima de 20 cm acima do nível do piso acabado ou 10 cm do nível máximo que a água pode atingir;

5.10 Nos locais limites entre áreas externas impermeabilizadas e internas, deve haver diferença de cota de no mínimo 6 cm e ser prevista a execução de barreira física no limite da linha interna dos contra-marcos, caixilhos e batentes, para perfeita ancoragem da impermeabilização, com declividade para a área externa. Deve-se observar a execução de arremates adequados com o tipo de impermeabilização adotada e selamentos adicionais nos caixilhos, contra-marcos, batentes e outros elementos de interferência;

5.11 Toda instalação que necessite ser fixada na estrutura, no nível da impermeabilização, deve possuir arremate específico.

5.12 Toda a tubulação que atravesse a impermeabilização deve ser fixada na estrutura e possuir arremate específico.

5.13 As tubulações de hidráulica, elétrica e gás e outras que passam paralelamente sobre a laje devem ser executadas sobre a impermeabilização e nunca sob ela. As tubulações aparentes devem ser executadas, no mínimo, 10 cm acima do nível do piso acabado, depois de terminada a impermeabilização e seus complementos;

5.14 Quando houver tubulações embutidas na alvenaria, deve ser prevista proteção adequada para a fixação da impermeabilização;

5.15 As tubulações externas às paredes devem ser afastadas entre elas ou dos planos verticais no mínimo 10 cm;

5.16 As tubulações que transpassam as lajes impermeabilizadas devem ser rigidamente fixadas à estrutura;

5.17 Quando houver tubulações de água quente embutidas, deve ser prevista proteção adequada destas, para execução da impermeabilização;

5.18 Todo encontro entre planos verticais e horizontais deve possuir arremate específico da impermeabilização;

5.19 Os planos verticais a serem impermeabilizados devem ser executados com elementos rigidamente solidarizados à estrutura, até a cota final de arremate da impermeabilização, prevendo-se os reforços necessários;

5.20 A impermeabilização deve ser executada em todas as áreas sob enchimento. Recomenda-se executá-la sobre o mesmo. Devem ser previstos, em ambos os níveis, pontos de escoamento de fluidos;

5.21 As arestas e os cantos vivos das áreas a serem impermeabilizadas devem ser arredondados, sempre que a impermeabilização a requerer;

5.22 As proteções mecânicas como piso acabado, bem como os pisos posteriores, devem possuir juntas de retração e trabalho térmico preenchidas com materiais deformáveis, incluindo o encontro de diferentes planos;

5.23 As juntas de dilatação devem ser divisores de água, com cotas mais elevadas no nivelamento do caimento, bem como deve-se prever arremate específico, incluindo rebatimento de sua abertura na proteção mecânica e pisos posteriores;

5.24 Todas as áreas onde houver desvão devem receber impermeabilização na laje superior e recomenda-se na laje inferior.

Assinar:

Comentários (Atom)