Veja como em um serviço de reforço estrutural, que teve um concreto mau dosado por concreteira famosa, a fibra de carbono teve papel fundamental.

Joaquim Rodrigues

O relato de casos é, sem dúvida, uma parte importante na literatura da engenharia, já que apresenta aspectos importantes que devem cair no conhecimento público, de modo a serem conhecidos e, naturalmente, evita-

dos. Muito embora possam causar embaraços ou controvérsias, é essencial para a redução de casos problemáticos ou litigiosos.

O problema ocorrido em uma laje situada em uma concessionária de automóveis, no Rio de Janeiro, é um desses casos de vital importância para o meio construtivo pois evidencia, tecnicamente, numa seqüência lógica, uma técnica de reforço interessante, um litígio, uma prova de carga que oferece

provas do reforço e, finalmente, reforços adicionais.

dos. Muito embora possam causar embaraços ou controvérsias, é essencial para a redução de casos problemáticos ou litigiosos.

O problema ocorrido em uma laje situada em uma concessionária de automóveis, no Rio de Janeiro, é um desses casos de vital importância para o meio construtivo pois evidencia, tecnicamente, numa seqüência lógica, uma técnica de reforço interessante, um litígio, uma prova de carga que oferece

provas do reforço e, finalmente, reforços adicionais.

PLANTA DE DISTRIBUIÇÃO DAS FIBRAS ESC.1:100FACE INFERIOR DA LAJE

Laje reforçada e posicionamento da fibra de carbono

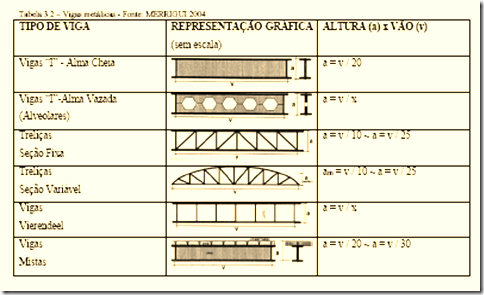

Laje reforçada e posicionamento da fibra de carbono A estrutura

Uma laje, em concreto armado convencional, com 176m2 (19,35m de comprimento por 9,10m de largura) apoiada em vigas periféricas, foi concebida originalmente para atender a uma sobrecarga de 200kg/m2. Com pouco mais de dois anos de uso, sofreu uma deformação crescente, que chegou a cerca de 150mm em seu centro, devido a erros de projeto, interrompida com três

linhas de escoramentos. O sistema de escoramento teve que ser extendido ao 1º e 2º andares e subsolos para não causar danos às lajes inferiores.

A laje reforçada e o posicionamento da fibra de carbono.

O reforço A obra, executada pela empresa de recuperação, baseou-se essencialmente num reforço à flexão com fibra de carbono no fundo

A laje após o reforço com fibra de carbono. Repare que o posicionamento das escoras foi paulatinamente alternado devido a interferência com os locais de colagem da fibra de carbono.

O reforço A obra, executada pela empresa de recuperação, baseou-se essencialmente num reforço à flexão com fibra de carbono no fundo

A laje após o reforço com fibra de carbono. Repare que o posicionamento das escoras foi paulatinamente alternado devido a interferência com os locais de colagem da fibra de carbono.

A mistura do epóxi estruturante. A aplicação do epóxi estruturante na fibra de carbono. da laje e uma zona de compressão com a execução de uma laje sobre a existente. As diretrizes especificadas pelo projetista foram as seguintes:

A mistura do epóxi estruturante. A aplicação do epóxi estruturante na fibra de carbono. da laje e uma zona de compressão com a execução de uma laje sobre a existente. As diretrizes especificadas pelo projetista foram as seguintes: • Retirada total do contrapiso argamassa do existente, que em algumas regiões chegou a uma espessura de 15cm, desco-

brindo-se totalmente a laje deformada.

• Execução de macaqueamento, o que foi feito gradualmente com as três linhas de escoras. Todas as deformações na laje foram retiradas, obtendo-se contraflexas em torno de 10mm no centro da laje.

• Apicoamento de toda a face superior da laje, aprofundando-se cerca de 0,5cm.

• Execução de cavas com dimensões de 15X15X10cm espaçadas a cada 2,00m de modo a fazer a interligação da futura placa de reforço a ser posta sobre a laje.

Nestas cavas, imediatamente antes da concretagem da nova placa, foi aplicado

epóxi para favorecer a colagem.

• Aplicação de malha cruzada formada por duas camadas superpostas de fibra de carbono na região inferior da laje e nas vigas periféricas.

• Após a aplicação e cura (7 dias) da etapa anterior, foi projetada a aplicação de uma malha de ferro CA50A sobre a laje. Uma inferior com ferro de 16mm posicionada nas duas direções e uma superior, forma da com tela.

• Execução de placa de concreto com espessura de 6cm, utilizando-se

fck > 35Mpa. O objetivo desta placa foi formar uma camada de compressão. Ime-

diatamente antes da concretagem, saturou-se a superfície da antiga laje com

água, aplicando-se uma calda de cimento com polímero acrílico para servir de agente de colagem.

O controle de qualidade Durante os serviços de reforço, preconizados de acordo com os itens anteriores, a construtora mantinha, adicionalmente, uma empresa de controle tecnológico junto a de recuperação para conferir os materiais uti-

lizados na obra. Durante a concretagem, foram moldados duas séries de 3 corpos de

prova para conferir a resistência exigida de 35Mpa. Passados 28 dias após a execução do reforço, os corpos de prova moldados pelo controle tecnológico deram como resultados os valores de rompimento de 27,28 e 29MPa

apenas, o que fez com que a empresa responsável pelo projeto ordenasse, imediatamente, um novo escoramento.

O que aconteceu depois A concreteira, que tem ISO 9001, diante dos resultados, aceitou fazer testes adicionais de esclerometria e, principalmente, extração de corpos de prova, através de uma outra empresa de controle tecnológico, no in-

tuito de rebater a insuficiência de resistência à compressão obtida. Feitos os exames adicionais, obteve-se o valor médio (e insuficiente) de 28MPa. O projetista optou pela demolição da laje feita com concreto da concreteira ou que ela executasse uma prova de carga, o que não foi cumprido pela concreteira, que tinha como argumentos os seus dois corpos de prova, rompidos aos 28

dias, com resultado de incríveis 36,3 e 35,3MPa. A construtora, com pressa em

entregar a obra, solicitou a uma empresa especializada a execução de uma prova de carga para conferir a situação suporte da laje para a carga de 600kg/m2.

A prova de carga

-

14

A prova de carga atingindo o último estágio de carregamento. Sobrecarga máxima atingida de 600kg/m2.

A prova de carga foi feita com base nas recomendações da norma brasileira NBR

9607 e da norma alemã DIN-1045. O carregamento foi materializado através da

montagem de 3 "piscinas" d'água, confeccionadas com lona plástica e estrutura suporte de madeira. Efetuada em 16 estágios,as etapas de carregamento e descarregamento foram feitas de forma progressiva com incremento de carga não superior a 100kg/m2. O intervalo entre cada estágio de carregamento foi de 15 minutos, sendo neste período, efetuadas duas leituras em cada aparelho, ou seja, uma imediatamente após ser atingida a carga plena (flecha instantânea) e outra 15 minutos após a primeira leitura. As deformações ou deslocamentos

medidos com deflectômetros de 0,01mm de sensibilidade foram analisados através de gráficos carga X deformação e deformação X tempo. A estrutura ficou submetida a carga plena durante 24 horas, após o que foram lidos todos os deslocamentos verticais máximos (deflexões máximas) decorrentes

da carga aplicada. Em seguida, procedeu se à retirada do carregamento, também em etapas. Os trabalhos tiveram início em 8 de dezembro de 2000 e foram concluídos em Os resultados

No decorrer da prova de carga, após 14 horas com a carga plena de 600kg/m2, a viga V11a apresentou fissuras e trincas em suas laterais, nas proximidades dos apoios e ao longo de seu comprimento. A região infe

rior da laje e a viga, submetidas ao reforço com fibra de carbono não apresentaram qualquer anormalidade. No quadro, abaixo apresentado, observa-se que as deflexões residuais obtidas após 24 horas do descarregamento ficaram abaixo do limite estabelecido pela norma DIN 1045.

O parecer da empresa de consultoria que executou a prova de carga manifestou que a laje ensaiada apresentava suficiente grau de segurança para absorver uma sobrecarga distribuída de até 600kg/m2.

Medidas adicionais O projetista, de posse do resultado da prova de carga, decidiu fazer reforço adicional na viga V11a, tanto à cortante quanto à fle-

xão, utilizando a técnica da fibra de carbono. Para a primeira situação, aplicou-se a fibra transversalmente às trincas surgidas próximo aos apoios. Para aumentar ainda mais a resistência aos esforços de flexão, decidiu aderir mais uma camada de fibra de carbono no fundo da viga.

O aspecto legal após a obra Após a obra restou o litígio entre a construtora e a concreteira, que nada tem a contestar, já que esta última deveria assumir que

forneceu um concreto com resistência inferior ao comprado (pago antecipadamente) ou vendeu um produto que não foi o que a construtora comprou. Trata-se de um ato de lesão ao consumidor que, naturalmente, foi parar no tribunal. Para esta situação existe um segmento denominado engenharia forense que nada mais é do que a aplicação de princípios técnicos na investigação de estados de ruína ou de problemas de comportamento de estruturas ou de materiais. A palavra "forense" significa forum público, advogados e engenheiros especializados, principalmente em patologia da

construção, entram em cena para disputar uma ação. Neste caso, as evidências da concreteira são insuficientes já que ensaios posteriores comprovaram a insuficiência da resistência. Justificativas de que no dia da obra havia chovido e poderia comprometer os corpos de prova ou de que a laje é apenas um enchimento (a função da laje é dar zona de compressão ao reforço) são insuficientes.

REFERÊNCIAS

• Joaquim Rodrigues é engenheiro civil, membro de diversos institutos nos EUA, em assuntos de patologia da construção. É editor e diretor da RECUPERAR, além de consultor técnico de diversas empresas.

http://www.recuperar.com.br